El principio de funcionamiento de las centrífugas de empuje Ferrum

Nuestras centrífugas de empuje se caracterizan por su ejemplar eficiencia, carecen de averías, garantizando de este modo un rendimiento máximo de funcionamiento. ¿Qué hay detrás del principio de funcionamiento?

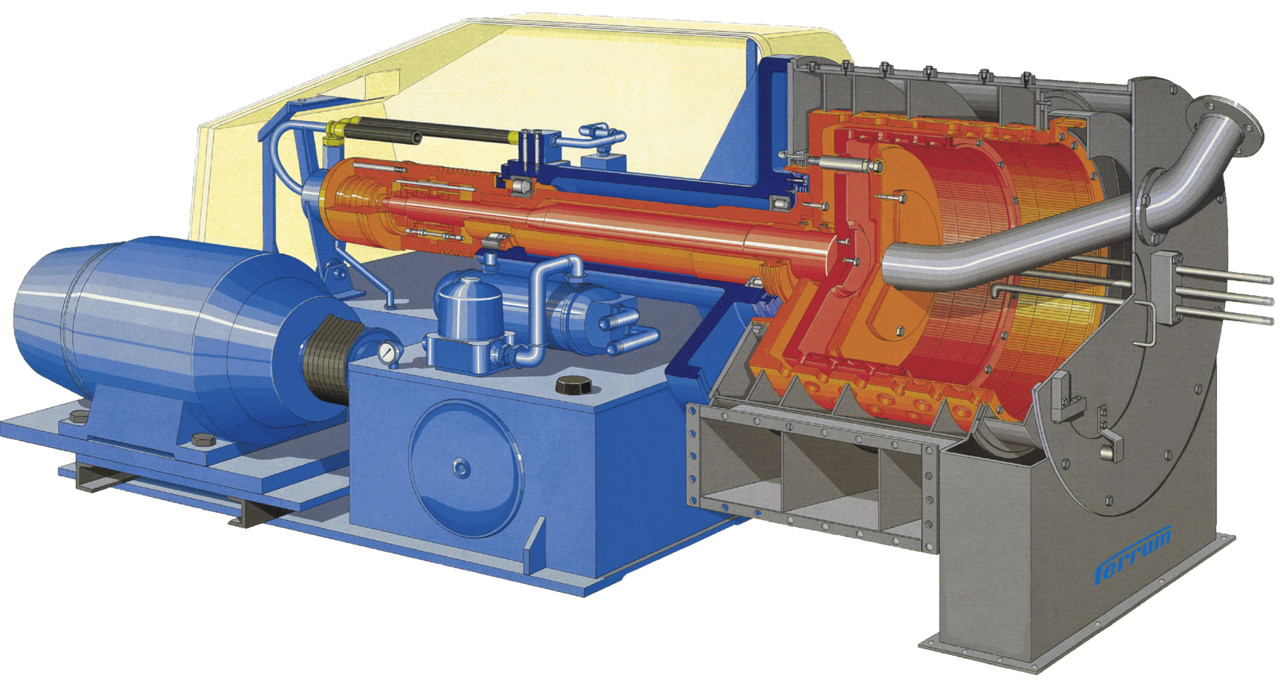

Disposición de la centrífuga de empuje Ferrum

Principio de funcionamiento de la centrífuga de empuje

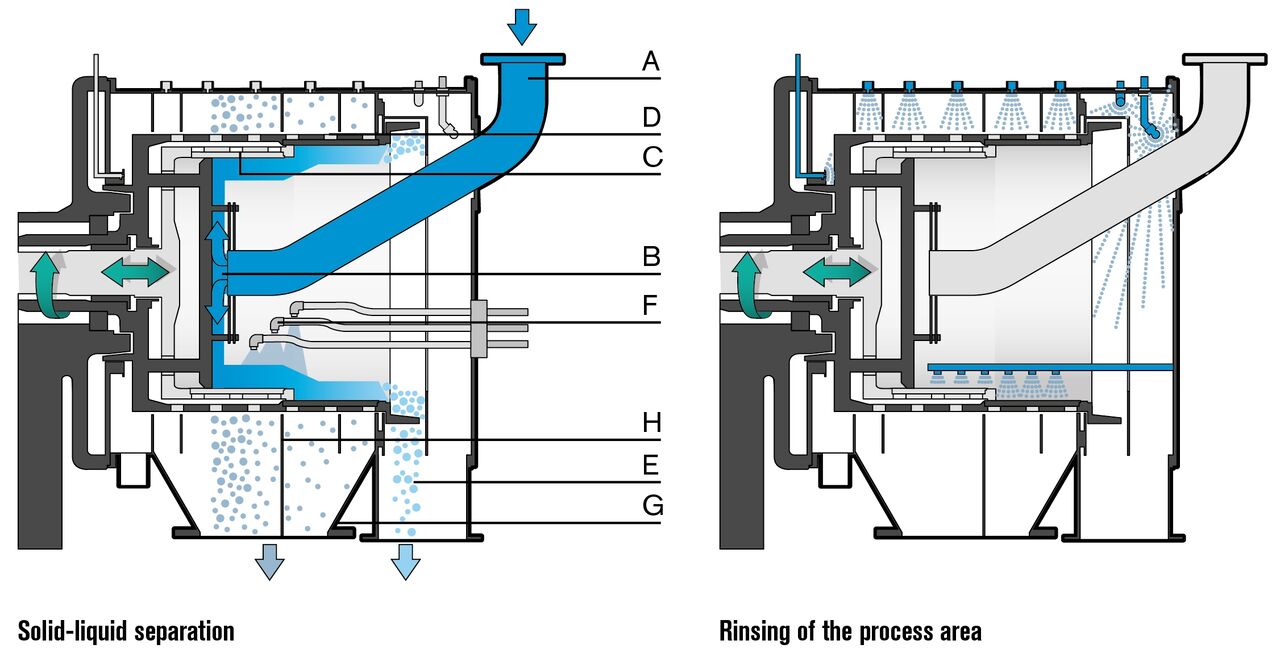

La centrífuga se alimenta continuamente con la suspensión que se debe separar (mezcla sólida-líquida) a través del tubo de entrada. En caso de unas características pobres de flujo, la alimentación se efectúa a través de una alimentación forzada con tornillo sinfín (no se muestra).

El distribuidor acelera y distribuye la suspensión sobre toda la periferia del tamiz filtrante dentro de la zona de llenado de la primera etapa del tambor. Ferrum ofrece varios sistemas de distribución específicos para la aplicación para una aceleración y distribución homogénea y suave de la suspensión.

La mayor parte (aprox. el 80 %) del líquido ya se ha filtrado en la zona de entrada de la primera etapa del tambor, donde se forma una torta estable. La primera etapa del tambor realiza, además de un movimiento de empuje giratorio, también lo ejerce de forma axial (movimiento de oscilación).

Cada movimiento de empuje desplaza la torta mediante secciones anulares desde la primera etapa del tambor a la segunda.

Después de la segunda etapa del tambor, los sólidos abandonan la centrífuga a través del canal de descarga y la carcasa de sólidos. En función de la aplicación, se emplean diferentes sistemas de descarga.

En caso necesario, se lavan posibles impurezas del agua madre. El líquido de lavado se aplica continuamente sobre la torta a través de varias toberas de lavado ajustables.

El filtrado (agua de madre y líquido de lavado filtrados) se recoge en el colector del filtrado y se trasvasa. En función de la aplicación, se emplean diferentes colectores y ciclones del filtrado.

En caso necesario, el filtrado puede trasvasarse por separado a cada zona de filtrado por medio de chapas de separación instaladas en el colector del filtrado para desecharse o reutilizarse (p. ej. lavado por contracorriente).

La zona de proceso de centrífuga se limpia con líquido de enjuague a través de toberas de lavado óptimamente dispuestos. Un enjuague periódico previene la formación de cristales en el tamiz filtrante y de depósitos en la carcasa de sólidos.

La zona de proceso de centrífuga se limpia con líquido de enjuague a través de un tubo de lavado. Un enjuague periódico previene la formación de cristales en el tamiz filtrante y de depósitos en la carcasa de sólidos.

La centrífuga se alimenta continuamente con la suspensión que se debe separar (mezcla sólida-líquida) a través del tubo de entrada. En caso de unas características pobres de flujo, la alimentación se efectúa a través de una alimentación forzada con tornillo sinfín (no se muestra).

El distribuidor acelera y distribuye la suspensión sobre toda la periferia del tamiz filtrante dentro de la zona de llenado de la primera etapa del tambor. Ferrum ofrece varios sistemas de distribución específicos para la aplicación para una aceleración y distribución homogénea y suave de la suspensión.

La mayor parte (aprox. el 80 %) del líquido ya se ha filtrado en la zona de entrada de la primera etapa del tambor, donde se forma una torta estable. La primera etapa del tambor realiza, además de un movimiento de empuje giratorio, también lo ejerce de forma axial (movimiento de oscilación).

Cada movimiento de empuje desplaza la torta mediante secciones anulares desde la primera etapa del tambor a la segunda.

Después de la segunda etapa del tambor, los sólidos abandonan la centrífuga a través del canal de descarga y la carcasa de sólidos. En función de la aplicación, se emplean diferentes sistemas de descarga.

En caso necesario, se lavan posibles impurezas del agua madre. El líquido de lavado se aplica continuamente sobre la torta a través de varias toberas de lavado ajustables.

El filtrado (agua de madre y líquido de lavado filtrados) se recoge en el colector del filtrado y se trasvasa. En función de la aplicación, se emplean diferentes colectores y ciclones del filtrado.

En caso necesario, el filtrado puede trasvasarse por separado a cada zona de filtrado por medio de chapas de separación instaladas en el colector del filtrado para desecharse o reutilizarse (p. ej. lavado por contracorriente).

La zona de proceso de centrífuga se limpia con líquido de enjuague a través de toberas de lavado óptimamente dispuestos. Un enjuague periódico previene la formación de cristales en el tamiz filtrante y de depósitos en la carcasa de sólidos.

La zona de proceso de centrífuga se limpia con líquido de enjuague a través de un tubo de lavado. Un enjuague periódico previene la formación de cristales en el tamiz filtrante y de depósitos en la carcasa de sólidos.

Principio de funcionamiento de la centrífuga de empuje D-ACT®

La centrífuga se alimenta continuamente con la suspensión que se debe separar (mezcla sólida-líquida) a través del tubo de entrada.

El distribuidor acelera y distribuye la suspensión sobre toda la periferia del tamiz filtrante dentro de la zona de llenado del tambor.

La mayor parte (aprox. el 80 %) del líquido ya se ha filtrado en la zona de entrada del tambor, donde se forma una torta estable. El fondo de empuje oscila hacia delante y atrás y empuja la torta hacia detrás Y delante de la descarga de sólidos.

En CADA extremo final del tambor, los sólidos abandonan la centrífuga a través de los canales de descarga y la carcasa de sólidos. En función de la aplicación, se emplean diferentes sistemas de descarga.

En CADA extremo final del tambor, los sólidos abandonan la centrífuga a través de los canales de descarga y la carcasa de sólidos. En función de la aplicación, se emplean diferentes sistemas de descarga.

En caso necesario, se lavan posibles impurezas del agua madre. El líquido de lavado se aplica continuamente sobre la torta a través de varias toberas de lavado ajustables en ambos lados del fondo de empuje.

El filtrado (agua de madre y líquido de lavado filtrados) se recoge en el colector del filtrado y se trasvasa. En función de la aplicación, se emplean diferentes colectores y ciclones del filtrado.

La zona de proceso de centrífuga se limpia con líquido de enjuague a través de toberas de lavado óptimamente dispuestos. Un enjuague periódico previene la formación de cristales en el tamiz filtrante y de depósitos en la carcasa de sólidos.

La zona de proceso de centrífuga se limpia con líquido de enjuague a través de toberas de lavado óptimamente dispuestos. Un enjuague periódico previene la formación de cristales en el tamiz filtrante y de depósitos en la carcasa de sólidos.

La zona de proceso de centrífuga se limpia con un tubo de lavado. Un enjuague periódico previene la formación de cristales en el tamiz filtrante y de depósitos en la carcasa de sólidos.

La centrífuga se alimenta continuamente con la suspensión que se debe separar (mezcla sólida-líquida) a través del tubo de entrada.

El distribuidor acelera y distribuye la suspensión sobre toda la periferia del tamiz filtrante dentro de la zona de llenado del tambor.

La mayor parte (aprox. el 80 %) del líquido ya se ha filtrado en la zona de entrada del tambor, donde se forma una torta estable. El fondo de empuje oscila hacia delante y atrás y empuja la torta hacia detrás Y delante de la descarga de sólidos.

En CADA extremo final del tambor, los sólidos abandonan la centrífuga a través de los canales de descarga y la carcasa de sólidos. En función de la aplicación, se emplean diferentes sistemas de descarga.

En CADA extremo final del tambor, los sólidos abandonan la centrífuga a través de los canales de descarga y la carcasa de sólidos. En función de la aplicación, se emplean diferentes sistemas de descarga.

En caso necesario, se lavan posibles impurezas del agua madre. El líquido de lavado se aplica continuamente sobre la torta a través de varias toberas de lavado ajustables en ambos lados del fondo de empuje.

El filtrado (agua de madre y líquido de lavado filtrados) se recoge en el colector del filtrado y se trasvasa. En función de la aplicación, se emplean diferentes colectores y ciclones del filtrado.

La zona de proceso de centrífuga se limpia con líquido de enjuague a través de toberas de lavado óptimamente dispuestos. Un enjuague periódico previene la formación de cristales en el tamiz filtrante y de depósitos en la carcasa de sólidos.

La zona de proceso de centrífuga se limpia con líquido de enjuague a través de toberas de lavado óptimamente dispuestos. Un enjuague periódico previene la formación de cristales en el tamiz filtrante y de depósitos en la carcasa de sólidos.

La zona de proceso de centrífuga se limpia con un tubo de lavado. Un enjuague periódico previene la formación de cristales en el tamiz filtrante y de depósitos en la carcasa de sólidos.

Folletos

Descargue como PDF los folletos correspondientes al producto aquí.

Su persona de contacto

Encuentre a la persona de contacto adecuada para lo que necesita en Ferrum, sus delegaciones y sedes.

Con mucho gusto le atenderemos.